Вакуумные печи спекания применяются для значительного разогрева металлических деталей и их спекания в вакууме или в среде инертных газов. В них проводится термообработка изделий из магнитных сплавов, углеродных композиций, вольфрама, молибдена и других металлов.

Содержание:

- Вакуумная камера для спекания – устройство

- Спекание в вакуумных печах – этапы

- Разновидности оборудования для спекания

- Плюсы и минусы вакуумного спекания

В процессе спекании в вакууме из порошковых или пылеобразных материалов получаются твердые и пористые изделия под воздействием высоких температур и/или давления. Во время процесса могут измениться физико-химические свойства материала.

Вакуумная камера для спекания – устройство

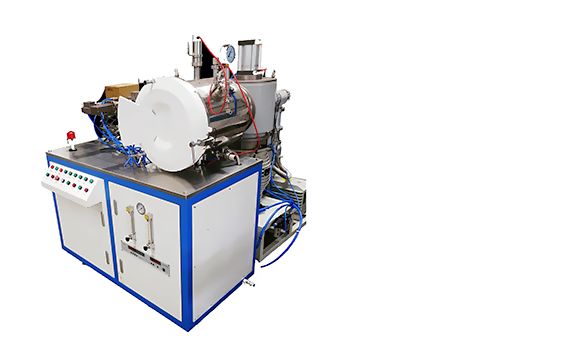

Спекание может осуществляться в вакуумных печах разного типа. Их конструкция немного отличается, но вакуумные камеры имеют схожее устройство.

Вакуумная камера для спекания – устройство

Представляют собой цилиндрическую стальную камеру с двойными стенками, между которыми циркулирует проточная вода и обеспечивает охлаждение. Она расположена на опорной плите, снизу к которой подведен патрубок насосной группы. Электрический ток поступает по медным трубам, на которых расположены нагревательные элементы. Для оптимальной теплоизоляции печь оснащается молибденовыми экранами.

Спекание в вакуумной печи - этапы

Спекание в вакуумной печи - этапы

Процесс спекания осуществляется в несколько этапов. Сначала садку нужно подготовить, поместив ее в засыпку крупки графита при температуре 650-700 градусов Цельсия. Это необходимо для обогащения детали углеродом. Далее выполняются следующие этапы:

- В этажерку засыпается небольшое количество графитовой засыпки. Обрабатываемый материал размещается таким образом, чтобы избежать взаимодействия с графитом.

- Этажерка загружается в вакуумную камеру, которая затем закрывается герметичной крышкой и закрепляется болтами для обеспечения еще большей герметичности.

- Из рабочей камеры откачивается воздух для создания вакуума. Либо сначала пропускается инертный газ, который затем откачивается для восстановления вакуумной среды.

- Температура внутри камеры поднимается до необходимых значений. Для каждого материала температура спекания может отличаться. Ежеминутно температура внутри камеры повышается на 20-30 градусов.

- Детали выдерживаются в печи при необходимой для спекания температуре. Давление внутри камеры находится в пределах 0,5-1,0 мм рт.ст.

- На завершающем этапе изделие остужают до температуры комнаты.

Главное требование к вакуумным печам для спекания – хорошая герметичность. Если внутрь вакуумной камеры попадет воздух, это может привести к взрывам, образованию гремучих смесей, появлению окислов на поверхности обрабатываемых деталей.

Разновидности оборудования для спекания

Для вакуумного спекания могут использоваться печи двух типов – индукционные и печи сопротивления.

Разновидности оборудования для спекания

Индукционная печь – это высокотемпературное оборудование закрытого типа. Внутри нее образуется разряженная атмосфера с давлением 0,65-6,55 Па. Конструкция оборудования включает:

- Индуктор. При его вращении создается переменное магнитное поле, которое впоследствии преобразуется в магнитное тепло. Индуктор также получает тепло от тигля, где происходит спекание. Во избежание перегрева катушка охлаждается во время эксплуатации специальным вентилятором.

- Огнеупорная футеровка. Используется для защиты тигля и повышения его огнеупорных свойств.

- Каркас. Это основа индукционной печи, используемая для фиксации всех остальных деталей. Каркас должен быть крепким и устойчивым, так как будет получать большие нагрузки. В процессе эксплуатации он может прогреваться до высоких температур. Во избежание этого каркас делят на отдельные элементы с хорошей электроизоляцией друг от друга.

- Система насосов- механический и диффузный. Необходимы для создания вакуума внутри рабочей камеры.

- Механизм наклона. Обеспечивает наклон индукционной печи.

В печах сопротивления спекание происходит посредством нагрева изделия теплом, полученного при прохождении электротока через проводники с активным сопротивлением. Такое оборудование подходит для термообработки тугоплавких металлов и их сплавов. Температура внутри рабочей камеры достигает 600-1200 градусов по Цельсию.

Также печи спекания могут быть непрерывного и периодического действия. В печах периодического действия разгерметизация тигля происходит после каждого спекания.

В устройствах непрерывного действия происходит непрерывное спекание изделий без нарушения герметизации корпуса. Имеется специальный люк разгрузочной камеры, который отделен от тигля шлюзовым приспособлением, соединенным вакуумприводом.

Печи для спекания используются для создания высококачественных сталей, различных сплавов с жаростойкими и жаропрочными свойствами и так далее. В основном такое оборудование применяется в порошковой металлургии. Также спеканию подвергаются материалы при коксовании, агломерации, при производстве керамических изделий.

Плюсы и минусы вакуумного спекания

Плюсы и минусы вакуумного спекания

Вакуумная печь для спекания – это высокотемпературное оборудование, применение которого помогает получить такие преимущества:

- На поверхности металлов не образуется кислородная пленка, которая негативно сказывается на их свойствах и внешнем виде. Появление окислов приводит к нарушению металлического блеска, шероховатости и потускнению поверхности.

- Осуществляется дегазация, устраняются летучие примеси. При вакуумной обработке из металла удаляется водород, благодаря чему устраняется водородное охрупчивание. Повышается пластичность, ударопрочность, улучшаются механические свойства материала.

- Повышается плотность и усадка материала, уменьшается пористость.

- Почти отсутствует проблема обезуглероживания обрабатываемой поверхности. При условии, что исходная садка содержит избыточное количество углерода на 0,2-0,5%. В противном случае обезуглероживание происходит.

Но для достижения необходимых физико-химических свойств сплава нужно выполнять спекание при повышенном давлении. Также процесс спекания в вакууме длится дольше, чем в водороде, потому что необходимо время на откачивание газов и охлаждение. Зато структура обрабатываемых изделий получается более однородной.